目前也是全球曝光机生产大厂之一的日本佳能 (Canon),在2023年10月13日宣布推出FPA-1200NZ2C纳米压印(NIL)半导体制造设备之后,日前Canon首席执行官御手洗富士夫表示,该公司的新纳米压印技术将为小型半导体制造商生产先进芯片开辟一条道路,不让生产先进芯片的技术只有全球大型半导体制造商所独享。

Canon半导体设备业务部长岩本和德表示,纳米压印技术就是把印有半导体电路图的光罩压印到芯片上。在芯片上只压印1次,就可以在合适的位置形成复杂的2D或3D电路图。如果改进光罩,甚至可以生产2纳米先进制程的芯片。目前,Canon的纳米压印技术可以生产最小5纳米制程节点逻辑半导体。现阶段,5纳米制程的先进半导体制造设备市场由ASML的EUV曝光机所主导,Canon的纳米压印技术或许将有机会帮助Canon缩小其与ASML的差距。

在设备成本方面,岩本和德表示,客户的成本因条件而异,据估算一次压印工序需要的成本有时能降至传统曝光设备工序的一半。而且,因为纳米压印设备的规模较小,在研发等用途方面也容易引进。御手洗富士夫先前曾表示,该公司的纳米压印设备产品的价格将比ASML的EUV设备减少一个零。不过,当前设备的最终的定价还没有确认。

而在在客户方面,Canon表示目前收到了半导体厂商、大学、研究所的很多询问,以期待作为EUV设备的替代产品,使纳米压印设备备受期待。预计,该设备将可用于闪存、个人计算机用DRAM,以及逻辑等多种半导体生产用途上。

什么是纳米压印技术?与传统光刻技术有何不同?

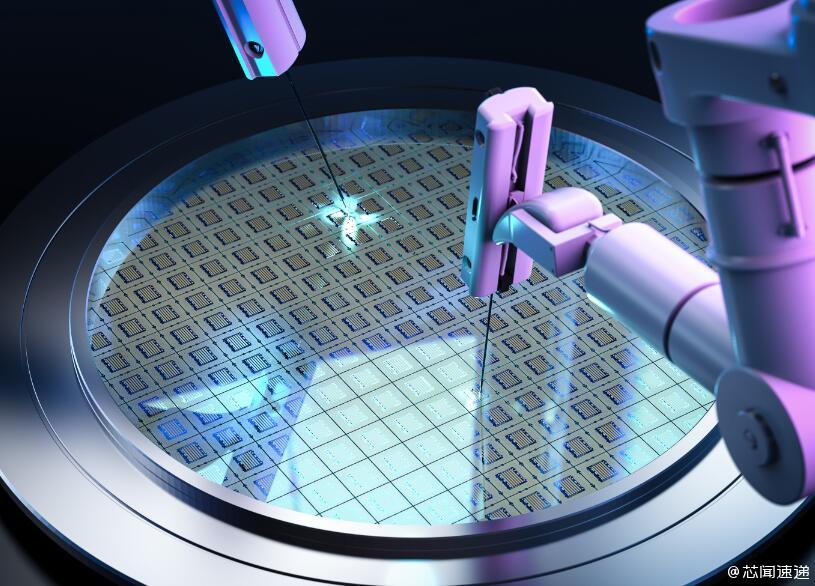

我们知道,传统光刻芯片制造需要使用光刻胶和光刻机进行图像的雕刻和转移,简单来说,就是利用强光在晶圆上烧刻电路,而纳米压印技术的原理就是像印章一样压印原版。

简单来说,纳米压印就是把半导体电路图的掩膜压印到晶圆上,在晶圆上只压印一次,就可以在合适的位置形成复杂的二维或者三维电路,完成电路图的转移。

相比传统光刻,纳米压印技术不需要复杂的光路系统和昂贵的光源,可以大幅降低制造成本。其次,该技术只要预先在掩膜上制作好图案,即使是复杂结构也能一次性形成,也避免了传统光刻工艺中的多次重复曝光,工艺更加简单。

其三,不同于光刻机用的掩膜版图案设计,纳米压印的图案尺寸完全由模板上的图案决定,不会受到传统光刻胶技术中光源波长、光学衍射的限制和影响。

当然目前的挑战也存在于几个方面,首先是良品率较低,由于是晶圆与掩膜直接接触,容易出现电路上混入细小垃圾与灰尘,这对制造技术与环境提出了很大的挑战。

其次是,模版寿命低,更换成本高。

再次是压印模版与承载压印胶的几台精准对准与贴合也是复杂的挑战,现有纳米压印设备在平行与垂直对准方面缺少高精密的调准机构。据了解,在这方面,奥地利设备厂商EV Group在纳米压印技术上走在行业前列,旗下纳米压印系统结合了调准平台改进、高精度光学、多点间隙控制、非接触式间隙测量和多点力控制等技术,有着业内领先的调准精度。

但这些问题不仅是纳米压印的问题,也是传统光刻机需要面对的问题,未来能解决到哪一步,决定了这项技术的颠覆性前景有多大。

目前在低调研发纳米压印技术的主要是中国与日本。市面上也一直有佳能将纳米压印技术用于量产存储芯片的新闻,预计到2025年,佳能将进一步研发出生产2纳米芯片的设备。

在国内,在纳米压印赛道上布局的企业有青岛天仁微纳等多家企业。

目前,华为投资的天仁微纳已经研发出了多款高精度紫外纳米压印设备。官网显示,其纳米压印设备已经可以在150/300mm基底面积上实现高精度(优于10nm ),也就是说实际精度已经达到了10nm级别。

绕开EUV光刻,国产的纳米压印技术也已经能看到曙光了。

光刻工艺技术

光刻工艺,虽然可能不为大多数人所熟知,但却是现代科技和电子工业的关键支柱之一。它是一种复杂而精密的工艺,用于将微小的电路图案精确地刻写在半导体材料上,从而制造出强大的微处理器、存储器芯片、传感器和其他半导体设备。此外,光刻工艺也在光子学、光电子学、微纳米技术、生物医学和许多其他领域中发挥着关键作用。

1 基本原理

光刻工艺的基本原理涉及以下关键概念:

掩模(Photomask):控制最终图案的重要元素之一。掩模是一个平坦的玻璃或石英板,上面覆盖有被光刻胶阻挡或透过的图案。这个图案是通过计算机辅助设计(CAD)软件创建的,并在光刻工艺中用于投影。

光源:光刻机器的关键部分之一。通常使用紫外线(UV)光源,因为其波长较短,可实现更高的分辨率。紫外线光源照射在掩模上,然后通过一系列透镜和反射器将图案投影到硅晶圆的表面。

光敏化层:光刻工艺的目标是将掩模上的图案复制到硅晶圆上。为了实现这一点,硅晶圆需要覆盖一层光敏化层,通常是光刻胶(photoresist)。光敏化层可以被光刻机器上的光源照射改变其化学性质。

2 光刻工艺步骤

光刻工艺通常包括以下步骤:

准备硅晶圆:首先,硅晶圆被准备好,通常是通过化学清洗和其他预处理步骤,以确保光刻工艺的成功。

光刻胶涂覆:光刻胶被均匀涂覆在硅晶圆表面。光刻胶是光敏化层的一部分,用于接受光的投影并在之后的步骤中进行化学反应。

掩模对准:光刻机器确保掩模和硅晶圆对准,以使图案能够正确投影在硅晶圆上。

光刻投影:光源通过透镜系统将掩模上的图案精确地投影到光敏化层上。光敏化层在光照射下发生化学反应,其性质发生变化。

光刻胶开发:接下来,硅晶圆被放入一种特殊的溶液中,称为开发液。开发液将未受光照射的部分的光刻胶去除,只留下被光照射过的部分,形成所需的图案。

后续处理:根据特定的应用需求,硅晶圆可能需要进一步的化学或物理处理步骤,如腐蚀、离子注入或金属沉积。

这些步骤的重复和组合,允许在硅晶圆上创建复杂的微细电路图案,这些图案构成了现代电子设备的核心组件。

光刻机器的关键功能是通过控制光源、掩模和光敏化层的互动来实现精确的图案转移。掩模的选用和制备、光源的稳定性以及光刻胶的性能都对最终的图案质量和分辨率产生重要影响。精确的对准和光学系统的性能也是确保成功的关键因素。光刻工艺的精确性和复杂性使其成为半导体制造中不可或缺的一环。

光刻技术的演进

1、极紫外光刻(EUV)技术

极紫外光刻(EUV)技术是光刻领域的一项重大突破,它采用极短波长的光源,通常是13.5纳米的极紫外光,以替代传统的紫外光刻技术。EUV技术对现代半导体制造产生了深远的影响:

逾越分辨率限制

EUV技术的最大优势之一是其更短的波长,使得可以实现更小尺寸的图案。这突破了传统紫外光刻技术的分辨率限制,使半导体芯片的制程更加精细,能够容纳更多的晶体管和其他电子元件。

提高生产效率

相较于传统的多次曝光工艺,EUV技术能够实现单次曝光,大大提高了生产效率。这对于制造大规模集成电路非常重要,因为它可以减少制造时间和成本。

芯片性能的提升

EUV技术不仅可以实现更小的尺寸,还能够实现更复杂的电路设计,提高了芯片的性能。这对于满足高性能计算和人工智能等领域的需求至关重要。

2、多层光刻技术(ML2)

多层光刻技术(ML2)是另一个引人瞩目的新兴光刻技术,旨在进一步突破分辨率限制并推动半导体制造的发展。以下是ML2技术的主要突破:

多次曝光与多层堆叠

ML2技术采用多次曝光和多层堆叠的方法,通过多次叠加不同的图案图层,以实现更高分辨率的电路图案。这种方法可以绕过传统光刻技术的分辨率限制,创造出更小而更复杂的电子元件。

降低制程复杂度

ML2技术的另一个优势是它可以减少制程的复杂性,因为它不需要使用超高分辨率的光刻机器。这降低了制造成本,同时提高了生产效率。

未来潜力

尽管ML2技术仍处于研究和开发阶段,但它具有巨大的潜力,可以推动半导体工业进一步向前发展。随着ML2技术的成熟,我们可以期待看到更小、更强大的芯片,这将有助于满足未来科技的需求。

总的来说,极紫外光刻(EUV)技术和多层光刻技术(ML2)代表了光刻工艺的新发展,它们在半导体制造中突破了传统技术的限制,为电子设备的不断进化提供了新的可能性。这些技术的引入将继续推动半导体工业的快速发展,从而满足日益增长的技术需求。